最近のブログでも書いておりますように、完全に製品として一つの物を完成させる難しさをまさに今、身をもって感じております。

皆さんのイメージでは自動車メーカーやパソコン製造工場のように無人でベルトコンベアーなどで次々と運ばれていきて

穴開けや溶接をおこなう完全ロボット化された工場のイメージは無いですか?

勿論この業界であればLIXILさんや三協アルミさんや四国化成さん等の大手アルミ加工メーカーさんは今sotoDesignが説明

しましたようにロボット化された工場での生産になっております。でもsotoDesignなどが生産する量は大手メーカーさんとは雲泥の差があり今なお大部分を手作業でおこなっているというのが実情です。

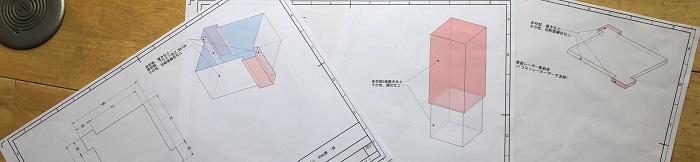

そのような中で人力で製造していますとどうしてもこのような収めをしなくはいけない場面が出てきます。

例えばビス四箇所で板材を四隅をキチンと合わせて取り付けようと考えると普通うは四箇所の下穴が空いていて

板材をそこにあてがい、ビス止めすると板はキチンとビス止めできますよね。

ところがこのような単純な止め方であっても四箇所のビスの一箇所もしくは二箇所目の下穴を現地で開けてもらわないと

きっちりと水平と垂直及び角があって来ないと言うことになりかねないです。むしろ四箇所とも下穴が開けられていると職人さんが施工しにくいということになりかねないので片方のした下穴を開けておき まずその片方を止めてもらい片側のビスは現場調整で開けていただくという方法を今回のプロダクツ達ではとらせていただきました。

このような事は普段sotoDesignの現場では日常の事のようにおこなわれていたのですがあまりにも普通の出来事なので

問題にもしておりませんでしたが、この度の製品は不特定多数の方が手に取られて組み立てられるものなのです。

そこを理解した上で組み立て者さんに穴開けをして頂き正確に作り上げてほしいと考えたのです。

何度でも言いますが、製造数が何千何万個で有れば大きな大きな工場で正確な製品が出来上がるのだと思いますが

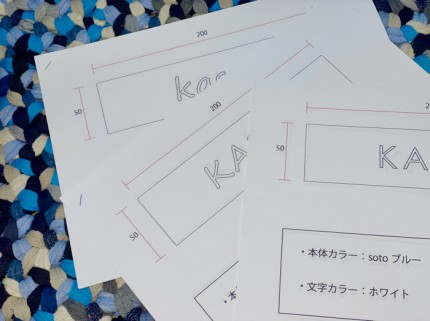

まずはsotoDesignのプライベートブラン(と言いましたも他社さんも数社から取扱のオファーがきております。)

という性格から今回は製品の完成度を優先させてもらいました(大量生産できるように頑張リます。)。このあたりの考え方自体もsotoDesignのプラン作成に似ているところで、良いものを創るには手間の事はあまり考えないという基本姿勢が似ている思いました。

オリジナルブランドの制作発表迄 もう一月を切りました。この数ヶ月間は本当に良い勉強ができたと感じております。

ここまでかなりの時間悩み、考えまた悩みの繰り返しでいたがこの時間は決して無駄にはならないと信じて

ブランド最後の仕上げに入っていきたいと思います。

皆さんもうすぐです今しばらくお待ち下さい、sotoDesignのプライベートブランドに乞うご期待。

-195x350.jpg)